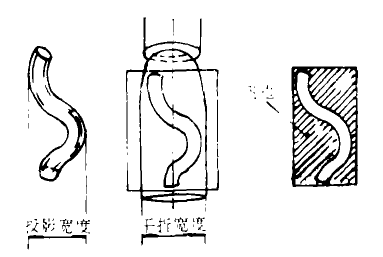

我们在此之前经常谈到吹塑瓶的吹塑以及玩具吹塑,这次我们讲一下弯曲状管件的吹塑,汽车上通风管与连接管等的设计由功能性与空间的优化使用确定,故结构一般较复杂,多呈弯曲状。采用常规的挤出吹塑方法(即型坯挤出时只沿竖向下降,两半吹塑模具只沿横向移动)成型这类弯曲状管件时,由于型坯的平折宽度要比管件的投影宽度大,故会产生大量(达50%)飞边.且夹坯缝也较长.见图1为此.最好采用下列5种吹塑方法来成刑这类弯曲状管件。

1、弯曲状管件的吹塑

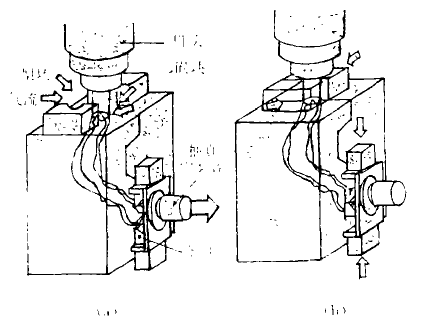

(1) 真空牵拉式吹塑

真空牵拉式吹塑如图2所示.在模具体的上端与侧面设置嵌块,模具体与各嵌块可分别闭合与开启。首先,模具体闭合(此时嵌块开启),机头成型的型坯落入模具上端开口处,设置在模具侧面的抽真空装置提供的真空吸力可牵拉着型坯,使其沿弯曲的模腔移动,同时从模具上端开口处注入空气.以在型坯与模腔之间形成“气垫”(见图2a)。型坯达到预定长度时,嵌块闭合.以封住型坯两端,然后采用常规的方法吹胀型坯(见图2b)。

此法的成型时间比常规吹塑法短.但不易在制件上设置嵌件。

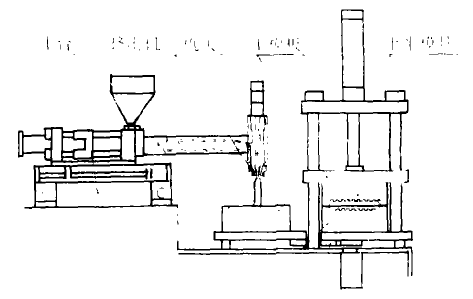

(2) 机头或模具运动式吹塑

A机头运动式吹塑

机头运动式吹塑如图3所示,挤出机与储料式型坯机头安装在数值控制的平台上,平台可作二维移动或三维移动,也可转功,使机头作相应的运动。型坯挤出后即封合其端部.并通过机头注入低压空气,以预吹胀型坯,避免其发生内瘪。机头的运动(由制件/模具型腔的形状确定)使型坯落在水平固定的下半模型腔内。型坯挤出结束后一厂半模即转动180°,进入垂直布置的压机内。接着,上半模下移(即合模).通过安装在模具内的气针注入压缩空气,以吹胀型坯。本机械设有两个下半模,分别轮流位于型坯成型工位与吹胀工位。设置的数控装置应具有下列功能:

(l)根据制件形状控制机头的移动位置与移动速度和(或)转动角度与转动速度;

(2)控制型坯的挤出速度;

(3)控制型坯的壁厚。

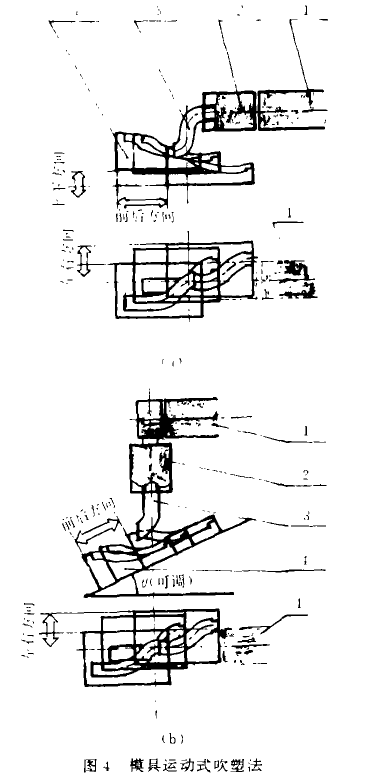

B模具运动式吹塑

模具运动式吹塑如图4所示,这时模具可水平布置(见图4a)或倾斜布置(见图4b)。倾斜角0由制件形状确定.比如可取45°。

型坯挤出后即封合其端部.并预吹胀型坯。固定接收半模的模板由计算机程序控制,使接收半模可作三维移动(见图4a)或二维移动并转动(见图4b),以使型坯完全落在接收半模的型腔内。之后,覆盖半模闭合在接收半模上,注入压缩空气,吹胀型坯成型为弯曲状管件。

模具倾斜布置时成型的制件与水平布置时的制件相比,具有较高的表面粗糙度等级。

这是因为型坯接触模腔后的温度降低幅度与其和模腔之间的接触压力成正比。模具水平布置时,该接触压力等于型坯重力,型坯下半周与模腔贴合,温度降低幅度较大.上半周则保持较高温度,故型坯周向温差较大;而模具倾斜布置时.可降低型坯与模腔之间的接触压力(例如倾斜45°时,该接触压力约为型坯重力的70%),减小型坯周向的温差。此外,模具倾斜布置时还可减小模具体积。

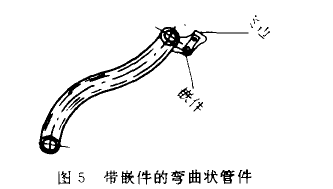

机头或模具运动式吹塑中,型坯挤出后很快即与模腔接触,对型坯有支撑作用,减小其垂伸量,故可用于型坯熔体强度较低的工程塑料(如PA、PPO、PC)或熔体粘度受温度影响较大的塑料。另外还可成型较长的制件。此法可成型L、C、S与U等二维或三维弯由状管件,易于把金属嵌件或注射成型塑料嵌件置于模具内,与吹塑制件热粘合在一起。例如,为了成型图5所示那种带嵌件的弯曲管,可在型坯吹胀时人为地在该嵌件周围产生飞边,以使嵌件与该飞边粘合在一起。但这种吹塑法较之常规吹塑法存在着成型周期较长、制件壁厚较大的缺点。此外,先与模腔接触的型坯段的温度会稍有降低,致使制件轴向的壁厚与外观性能多少受到影响。当然,提高模具温度可减小这种缺陷.但要延长成型周期。

2. 3机械手牵拉式吹塑

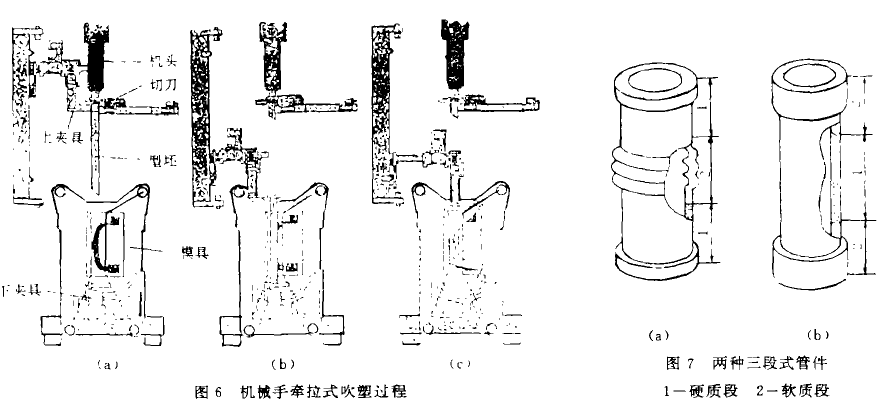

图6示出采用PP通过机械手牵拉方式吹塑长度为1. 2m的C形汽车通风管的过程。

机头成型的型坯底部下降至光传感器处时,切断型坯,上夹具夹持型坯,垂直下降至模具内。接着.下夹具在型坯底部闭合。之后.模具中段闭合.这时型坯的上、下端仍可弯曲。下夹具沿一弧形滑槽往上移动.以使型坯下端弯曲。位于下夹具的一小气针插入型坯内,以预吹胀型坯,使其具有稳定性。同时,上夹具则夹持型坯上端使之弯曲。之后.模具上、下段闭合,把另两个气针从上、下端插入型坯,以吹胀型坯。冷却制件25s后开模,夹具取走制件。

此法比上述两种方法简单、灵活,制件壁厚较均匀,尺寸精度较高,但需要很准确的计算机控制装置,不能成型形状较复杂的制件,因型坯的悬挂时间比常规吹塑法长,故要求型坯有较高的熔体强度。

![]()

2. 4顺序共挤出吹塑

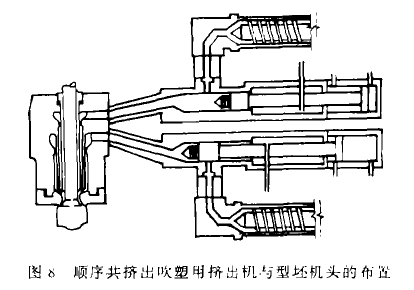

图7a所示管件的两端由硬质聚合物(如PP或HDPE )成型,使用时可用箍等固定;中部(呈波纹状)则由软质聚合物(如热塑性弹性体)成型。以便在使用时吸收振动,使管件易于装拆。图7b的管件结构则相反。

除用软质与硬质聚合物进行组合外,还可把具有不同耐热性、耐磨性等的聚合物组合在一起。

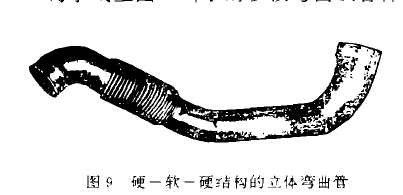

这类轴向交替结构的制件要采用顺序共挤出吹塑来成型。这种吹塑机械包括两台或两台以上的挤出机,储料腔多数位于型坯机头的外部,这也有利于分别调节各种熔体的温度。各台挤出机塑化的熔体分别依次送入机头,见图8。两种聚合物熔体的汇合要尽可能靠近机头出口处。被挤出熔体的准确计量是一个重要因素。为此,每个储料腔设有一个熔体排出量传感器,以保证即使挤出机的输送性能有变化时,由储料腔排出的熔体体积也具有再现性。此外.挤出机的塑化速率由控制系统控制,以保持恒定。若塑化速率有改变(如因回收料加入量的变化引起)时,将被控制系统记录。然后,控制系统相应调节挤出机为了成型图9所示的多段弯曲状管件。

需把上述的顺序共挤出吹塑法与第一、第二或第三种吹塑法组合起来。采用这种组合式吹塑法还可成型轴向截面的弯曲状三层管。

其外层为硬质聚烯烃类热塑性弹性体,两端薄中部厚;芯层为软质聚烯烃类热塑性弹性体.两端厚中部薄;内层为PA6,轴向壁厚均匀,具有气密性与耐油性。这种管件的整体强度协调,中部具有刚性,两端具有柔软性,易于装拆。

(l)与常规吹塑法相比, 前面所述的三种吹塑方法的主要优点是:①可使型坯的形状与模腔一致.合模时仅在型坯两端夹坯,故可明显减少飞边;②成型相似的制件时,可采旧较小的挤出机与型坯机头,吹塑机械能耗较小;③制件轴向不存在夹坯缝,可明显提高制件的力学性能与使用寿命,尤其对多层制件及由玻璃纤维增强塑料成型的制件效果更为明显;④模具夹坯口刃较短,故要求的合模力较小。因此,这三种吹塑法能以较低操作费用成型出性能较高的弯曲状管件。

(2)前面所述的两种吹塑方法主要用于成型三段式管件、硬一软一硬结构的立体弯曲状管和弯曲状三层管,很有实用价值。