吹塑是制造中空热塑性制品的常用方法,主要产品是筒膜和中空容器。吹塑机可以通过加温使预成型制品塑化然后进入模具吹制成型。吹塑机主要用于高速高产量的PET瓶和BOPP瓶生产。模架是吹瓶机的关键部件,而模架机架是用来支撑和引导吹瓶机模架动定模运动部件的关键件,其加工精度直接影响吹瓶机的旋转速度和模架的开合性能。但由于模架机架的加工工艺的特殊性及操作不当,加工过程中也存在着不少误差,因此,如何减少吹塑加工的误差,提高加工精度就成为了应用中最值得研究的问题。

1 零件工艺分析

(1)机架零件图如图1所示。

![]()

(2)该材料是ZG45,利用消失模铸造而成,从图纸分析,总长787mm,壁厚14mm。该零件属于薄壁类悬臂梁铸件,刚性差,易变性。其主要由两组孔和三组平面组成,其中中轴固定孔在400mm距离内同轴度要求0.03mm,中轴孔与摆臂孔孔距公差要求(128.36±0.02)、(81.28±0.02)mm,中轴孔φ26mm对A基准的垂直度为0.04mm,平面70mm对零件中心对称度为0.02mm,表面粗糙度是3.2μm,要求较高。

2 机架加工工艺简述

2.1 加工工艺路线

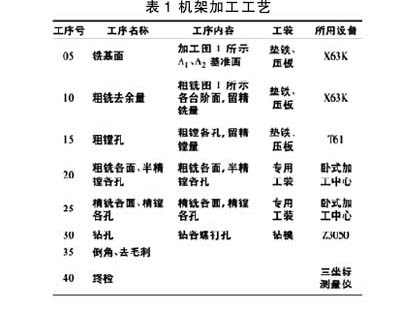

机架加工工艺见表1。

2.2 加工中存在问题的分析

零件按照上述工艺路线加工后经检测,中轴孔系φ26、φ40、φ42mm同轴度为0.15mm~0.25mm;中轴孔φ26mm与摆臂孔φ47mm在X方向孔距为128.40mm~128.55mm,Y方向孔距81.36mm~81.51mm;

平面70mm对零件中心对称度0.50mm~0.88mm,反映出该产品定位不稳,尺寸超差严重。

具体原因如下:

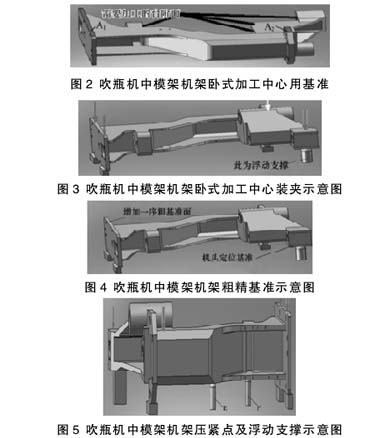

(1)工件基准面精度低。从上述工艺可以看出,卧式加工中心安装基准面的加工在普通铣床X63K上一次加工完成。由于加工时粗定位基准是铸件毛坯表面,因此,加工后两基准面平面度在0.2mm~1mm。在后序精加工时,将工件装上卧式加工中心并压紧后,由于基准面的不平,造成机头与机身发生不同程度的扭转,工件加工完成压板松开后回弹,最终使得机头中轴孔φ26mm与工件中部φ40mm不同轴。图2中A1、A2为卧式加工中心使用的安装基准面。

(2)工装定位不可靠。精加工加工时安装定位面如图3所示,是以两个平面为支撑定位,中间部位悬空较长,再加上加工时工件振动较大,同时机头悬伸部分是以浮动支撑在毛坯面上支撑,装夹后,在机床上用拷表打机头,压板压紧、松开时工件X方向变化量在0.2mm~1mm之间,这说明压紧时机头部分发生了相对的扭转,最终造成中轴孔φ26mm与摆臂孔φ47mm孔距的改变。

(3)压紧点位置选择不正确,工件受力变形。该零件属于细长薄壁箱体类铸件,刚性差,装夹困难,为防止变形、漂移就必须加大压紧力,而机头部分压紧点选择压在图3中白色箭头所示处摆臂孔(φ47mm)位置,易造成工件受力变形。

3 改进措施

(1)提高定位面的加工精度。根据上述分析可知,基准面的加工精度是影响工件加工精度的主要因素,因此,考虑增加一序安装基准面的精加工工艺,即,首先在普通铣床X63K上加工粗基准(见图4),然后在立式加工中心上加工原有的两个基准面,同时增加加工机头定位基准(原来的是毛坯面),并保证基准面的平面度在0.02mm以内,高度差在±0.02mm。

(2)更改夹具定位,增加浮动支撑。将原有机头部分毛坯面的浮动支撑改为固定支撑,同时为改善加工时的振动,以及增强零件的刚性,增加了浮动定位支撑,如图5所示,图中,E、F为增加的2个浮动支撑。

(3)改变夹具压紧点位置。将原来压紧点位置改为如图5所示位置,解决了因压紧力造成的孔距、孔径的变形。

综上所述,调整加工工艺后的零件经过小批量验证已经符合了图纸的技术要求,满足了该产品的使用性能,产品质量稳定。三坐标检测数据见图6。

4 结语

综上所述,影响吹塑瓶加工精度的因素较多,既有人为因素也有机架本身的因素。由于机架加工误差的存在,使得关键尺寸超差严重,最终直接导致产品质量不合格。佳昊作为东莞吹塑厂家,我们所提出的改进措施,很好的解决了这一问题,在一定程度上大大提高了产品质量和稳定产品产量,值得同行参考借鉴。