三维吹塑成型(少废料或无飞边的中空吹塑)技术是近年来吹塑工艺新发展中的重要组成部分。根据三维吹塑成型的设备及工艺来进行划分,可分为弯曲吹塑成型技术、吸入式吹塑成型技术和X–Y加工技术。吸入式吹塑过程能生产低溢料的三维弯曲制品,与其它加工过程相比,生产工艺简单,容易操作,能加工较低熔体强度的塑料。制品的生产都是以模具的设计制造为前提,生产实际中往往根据制品的物理特性、外形及成型设备的类型来设计制造吹塑模具,因此三维吸入式吹塑成型的模具设计有着其自身的特点。东莞吹塑厂家以某汽车涡轮增压器进气管为例,对三维吸入式吹塑模具进行了设计。

1 涡轮增压器进气管结构分析

涡轮增压器进气管的示意图如图1所示。

聚酰胺(PA)为汽车上应用最多的工程塑料,其质轻、防锈、吸振、设计自由度大,适用于制造汽车发动机周围部件。进气管原料采用杜邦公司生产的玻璃纤维增强PA专用吹塑料原料,其密度为1.25g/cm3。进气管的管径为60mm,壁厚为2.5mm。

设计时要求模具冷却水道设计合理,冷却均匀、充分;出风口处应考虑制品冷却内收现象,确保焊接时无明显变形;内部不得出现明显积瘤,以避免其影响通风效果。

2 三维吸入式吹塑模具结构设计

三维吸入式吹塑模具由两个半模构成,这两个半模中有一个或多个型坯的型腔。在设计和使用模具的时候,应满足的要求有:①可成型形状复杂的制品,结构简单、节约成本;②能够快速地对模腔内进行抽真空,有效地引导型坯进入模具内;③夹紧装置能够有效夹紧型胚,保证型胚迅速吹胀;④能快速均匀的冷却,提高成型效率,减小温差内应力。

在塑料中空制品生产中,先进的成型工艺、高效的设备、先进的模具是必不可少的3个重要因素。

在三维吸入式吹塑模具结构设计方面,夹紧组件、吸口装置、吹针和冷却系统的设置对制品有着重大影响,需对这些机构进行重点设计。

考虑到汽车涡轮增压器进气管路相对来说较短,形状不是特别复杂,难点是需要保证吹塑管的壁厚均匀,因此在设计时整体采用7075铝材料,而对要求较高的管口部位,其嵌件使用锡青铜材料。出于节约成本等方面考虑,采用一模两腔结构,在上下位置合理排布两个型腔。整个主体结构借助Pro/E4.0软件完成模具的整体设计。

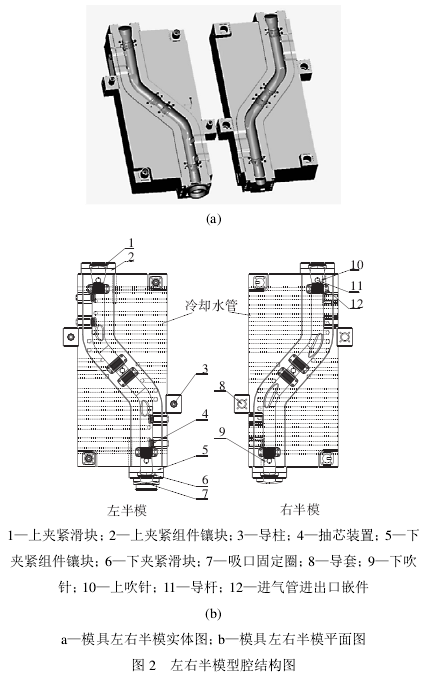

最终完成的两个半模的组合结构如图2所示。

吸入式吹塑只需要相对简单和低价的吹塑模具,在三维吸入式吹塑过程中,两半模具通过导柱插入导柱孔合模后,型坯直接从储料缸式模头的口模中传送,然后通过吹塑模具中的抽真空气流将其引导进入已提前闭合的吹塑模具内。抽真空气流不仅能够防止型坯与模具过早接触而冷却硬化,同时也是型坯能在模具内部按模具结构分布的重要前提。

型坯一旦露出吹塑模具底部(料坯长度可以设定),就被上下夹紧组件夹紧阻断。然后在型坯上下两端插入吹针进行吹气吹胀,冷却过程也开始启动。在充分冷却后,开模,使用机械手臂取出制品。

2.1 分型面的选择及抽芯装置设计

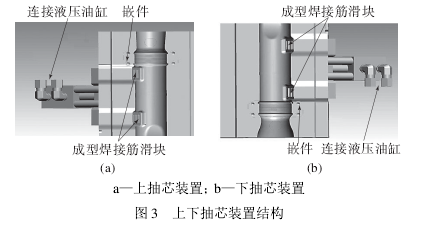

吹塑模具设计时,分型面的选择影响着制品能否顺利脱模,所以需要首先确定其位置。分型面的位置主要由吹塑制品的形状确定,此进气管由于设计时需考虑车内空间等因素,形状不对称,只能将分型面选择在进气管纵向的相对对称面上,吹塑模具以分型面为界,设计成相配合的两个半模,其结构如图2所示。在模具制造时,考虑到制造的成本,以及加工难易程度,同时便于制品的顶出,对于进气管的两端焊接筋部分,采用抽芯装置。由于有两个型腔所以上下两个抽芯装置对称,抽芯装置主要是由滑块以及连接液压油缸的部分组成,如图3所示。

2.2 夹紧装置结构设计

型胚进入闭合的模具后密闭吹胀,应将首尾的余料夹住,使得型坯在封闭的模具内进行吹胀。所以模具的上下部位均设有夹紧装置。设计时应主要考虑夹紧装置与假头的结构,它们对制品的成型与性能有重要的影响。其中,由于对进气管的口部要求较高(用于连接涡轮增压器),为了不影响制品的质量,在上下进气管的口部和夹紧滑块口部之间设置一定的余量,用于吹针吹胀和夹紧型坯,这部分就在制品上形成了假头,吹塑完成后可以用切割设备对假头进行切除。

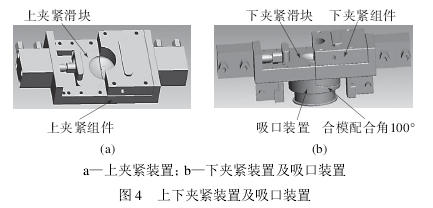

夹紧装置采用镶块设计,利用气压推动内部夹紧滑块进行夹紧。三维吸入式吹塑过程中,型坯在完全进入模具后会自行切断,因此夹紧装置只起夹紧作用。在夹紧滑块口部的设计时采用过渡曲面造型,这样设计不仅能够对型坯进行夹紧,而且不会对制品产生影响从而导致吹胀不均匀。上下夹紧装置如图4所示。

2.3 吸口装置设计

三维负压吹塑需要对模具内部进行抽真空,吸口设计时主要考虑的是吸口的位置、尺寸以及合模时的配合问题。吸口设置在模具的下端以便于引导型坯下落,吸口的尺寸由模具出口端尺寸以及吹塑机中管路的尺寸而定,为了防止合模时发生意外撞坏吸口固定圈,设计时,把吸口固定圈设计成两部分,分别在左右半模上,两者合模时配合角为100°。

吸口装置如图4b所示。

2.4 吹针设计

在吹塑过程中,除了预吹之外,基本是由气压推动吹针插入型坯,然后在密闭的模具内对整个型坯进行吹胀。考虑到进气管的特殊性,而且采用的是一模两腔设计模具,因此设计了上下两个吹针,保证型坯内整个气压均匀,防止气压不均造成进气管壁厚不均匀。吹针不能设计得过长或者过短,过长会戳穿整个型坯,过短则无法插入型坯,两种情况都致使进气管不能成型。上吹针长104mm,下吹针长84mm,外径6mm,内径4mm,口部角度呈30°或者更小,以便于其插入型坯进行吹胀。

2.5 冷却系统设计

吹塑模的冷却时间占吹塑成型周期的60%~90%,减少冷却时间可以提高生产效率,而冷却不均匀又会影响制品的最终结构,产生翘曲等缺陷,影响产品的物理性能。故在模具内采用开冷却水道冷却,在模具上设计冷却水孔时,相邻孔之间的中心距为孔径的3~5倍,孔壁与模腔之间的距离为孔径的1~2倍。根据模具的大小及现场设备冷却水管的直径,确定冷却水孔直径为16mm,为了加速冷却,加大钻孔密度,设置冷却水孔的中心距为40mm,冷却水孔的中心到模具内壁的距离为30mm,堵水孔为M18×1.5,冷却水管的布置如图2所示,采用回路式冷却保证均匀冷却。

3 实际生产

在实际生产中,在三维吸入式吹塑机上对模具进行试模。方法采用半自动式,以便于调试加工参数、获得壁厚均匀的制品,吹塑加工成型部分参数如下:挤出机温度为265,275,280,280,280℃;模头温度为285℃;模具温度为80~100℃;吹胀压力为0.8~1.0MPa;吹气和冷却时间为30~40s;成型周期为50~60s。。生产的进气管壁厚均匀,表面轮廓清楚、光滑。且经过实际生产验证,模具在吹塑机上运行良好,所设计的模具正常寿命大于30万模次,经济效益良好。

4 结语

东莞吹塑厂家设计了汽车发动机涡轮增压器进气管的三维吸入式吹塑模,采用一模两腔结构,并对模具中的夹紧装置、吸口装置、吹针和冷却系统进行了重点设计。实际生产表明吹塑厂家所设计的模具在三维吹塑机上运行效果良好,生产出的进气管壁厚均匀,表面轮廓清楚、光滑。模具的正常寿命大于30万模次,经济效益良好。